一、行业暗战升级:新能源车企的"生死时速"

2023年新能源车渗透率突破35%的当下,比亚迪、特斯拉等头部品牌的工厂里,总能看到这样的场景:工程师们围在一条银色金属传送带旁,屏幕上跳动着上千个检测数据——这正是决定车企产能命脉的汽车电子组装测试线。

与传统燃油车不同,新能源车的电子零部件占比高达45%,从电池管理系统到智能驾驶芯片,每个模块都需要经历200+项精密检测。某造车新势力高管曾坦言:"没有这条'超级产线',我们的交付周期至少要延长6个月。"

二、揭秘产能翻倍密码:汽车电子组装测试线优势在于?

优势1:模块化设计让产线变身"变形金刚"

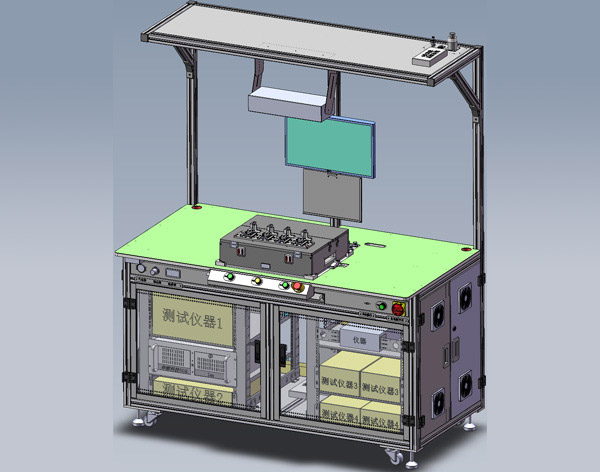

华颉为某合资品牌设计的四代模块化测试线,通过独创的"乐高式"快换系统,将产线重组耗时从96小时压缩至18小时。这套系统包含37个标准接口单元,既能适配800V高压平台的电控检测,又能兼容激光雷达的多光谱标定。2023年其交付的第五代智能产线,甚至实现了不同品牌A0级小车与C级豪华轿车的混线测试,帮助客户节省了2.3亿元的新厂建设费用。

优势2:"AI质检员"24小时在线抓细节

传统人工检测每小时最多完成80个焊点检查,而搭载视觉识别+红外热成像双系统的测试线,单日可捕捉2.4万个微米级缺陷。更狠的是,这些数据会实时上传云端,反向指导前道工序优化——这正是汽车电子组装测试线智能化优势的核心体现。

优势3:5G+MEC技术打破"数据孤岛"

在广汽埃安的"灯塔工厂"里,测试线通过边缘计算节点,让每台车的检测数据延迟压缩到8毫秒。这种技术突破同样体现在华颉科技的H-Edge系统中,其部署在比亚迪重庆工厂的测试线,通过分布式数据中台,将4000+个传感器的数据流实时映射成3D孪生模型。当某个电控单元的CAN总线信号异常时,系统能在0.8秒内定位到第25工位的接插件松动,相比传统排查方式效率提升47倍。

优势4:能耗监控系统省出真金白银

某二线品牌引入测试线能源优化方案后,仅谐波治理模块就减少28%的电力损耗。更绝的是,产线还能根据峰谷电价自动调节测试节奏——凌晨电价低谷时集中进行高耗能的老化测试,单月电费直降42万元。

优势5:预防性维护让停机成为历史

通过汽车电子测试线预测性维护技术,博世苏州工厂将设备故障响应时间从4小时缩短至15分钟。振动传感器+润滑油状态监测的组合,提前14天预警了关键模组的异常磨损,避免了可能造成3000万元损失的停产事故。

三、实战案例:从危机到逆袭的产能神话

华颉助力零跑汽车突围战

当零跑C11车型订单暴增300%时,其金华工厂原有测试线每天出现12次误报警。华颉的工程师团队带着自研的HI-Test智能诊断仪进驻后,发现是电磁兼容测试舱的屏蔽效能衰减导致。通过加装动态阻抗补偿器和AI抗干扰算法,不仅将误报率清零,还创造出行业新纪录——单条测试线同时处理3款车型的OBC(车载充电机)全负载测试,日均检测量从320台猛增至887台。

这个案例暴露出行业痛点:传统测试线就像"老中医把脉",而华颉的方案如同给产线装上CT机。其研发的振动谐波分析技术,能透过15层PCB板捕捉到0.02mm的虚焊波动,这项专利技术已写入中汽研的《新能源汽车电子检测白皮书》。

四、相关问答FAQs

Q1:汽车电子组装测试线改造需要停产多久?

A:采用模块化改造方案的企业,通常可以利用周末双休完成关键升级。比如小鹏肇庆基地的"零停产改造",通过预装调试好的功能模块,仅用54小时就实现了产线升级。

Q2:老旧生产线如何兼容新测试标准?

A:华颉科技独创的"细胞核改造"方案给出了新思路。通过保留原有输送线骨架,替换核心检测"细胞单元",吉利宝鸡工厂用28天就完成了产线迭代。比如将手动绝缘耐压测试台,升级为华颉HIT-9000系列智能测试舱,不仅支持3000V/s的斜坡电压测试,还能自动生成符合UNECE R100法规的认证报告,单设备检测效率提升600%。

Q3:测试线自动化会导致大量工人失业吗?

A:实际情况恰恰相反。长城汽车徐水基地的案例显示,测试线自动化将质检员转型为设备运维工程师,人均薪酬提升40%以上。产线还新增了数据分析师、算法优化师等12类高技术岗位。

五、未来已来:谁先布局谁吃肉

当行业还在争论"全栈自研"还是"供应商整合"时,真正的赢家早已把战火烧到了产线底层。据麦肯锡预测,到2025年,采用第四代汽车电子测试线的企业,其单车型毛利率将比竞争对手高出5-8个百分点。